En los tiempos actuales, poder realizar obras de envergadura, cumpliendo a su vez con los protocolos requeridos, implica un desafío y una satisfacción. Gracias al vínculo de confianza desarrollado con la empresa Bronway, ubicada en Rosario, por la instalación previa de dos silenciadores en su planta de fabricación de cigarrillos, pudimos vincularnos con su compañía de Santa Fe.

En esta oportunidad, existían inconvenientes con las viviendas vecinas por el ruido generado por acción de un ventilador centrífugo. Por lo cual, por el tipo de fuente que ocasionaba las molestias, se decidió la provisión de un silenciador.

ANÁLISIS ACÚSTICO

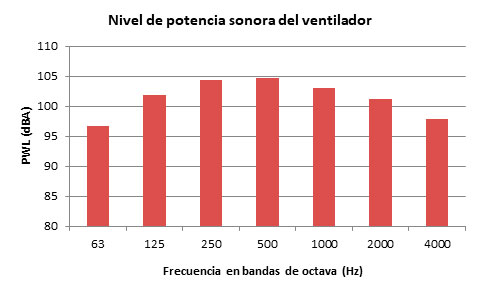

En este caso, el silenciador se instala en la cañería de descarga de un ventilador centrífugo de alta presión con álabes hacia adelante para transporte de material. El ventilador centrífugo, de la marca Ferrari, gira a una velocidad relativamente alta (2955 RPM) entregando un caudal de 128 m3/min. Aun cuando no se pudo medir in situ por las condiciones de restricción de movilidad en nuestro país, se utilizaron los datos del fabricante y se cruzaron con referencias bibliográficas de cálculo para obtener una curva aproximada de emisión sonora por bandas de octava (Figura 1).

Figura 1: Nivel de potencia sonora estimado del ventilador.

De esta manera, por el rango de frecuencia de interés y el formato del conducto de salida, se decidió desarrollar un silenciador de tipo circular. Este dispositivo incluye, además de absorción en sus laterales, un núcleo interno relleno de lana mineral para mejorar las pérdidas por transmisión (TL – Transmission Loss) -es decir, el nivel de reducción sonora- en niveles de frecuencia medios y altos. Extendiendo así el rango útil del silenciador y alcanzando un rendimiento mucho más eficiente. A su vez, este núcleo posee un buen diseño aerodinámico para evitar grandes caídas de presión y aumentos desmedidos en la velocidad de flujo.

A partir del nivel de TL teórico calculado, según planillas de confección propias basado en modelos presentes en la bibliografía, el nivel global de reducción esperado podría llegar hasta los 15 dBA. Sin embargo, debe tenerse en cuenta que las condiciones in situ, sumadas a características de impedancia propias, entre otras, implicarán que la reducción efectiva sea menor.

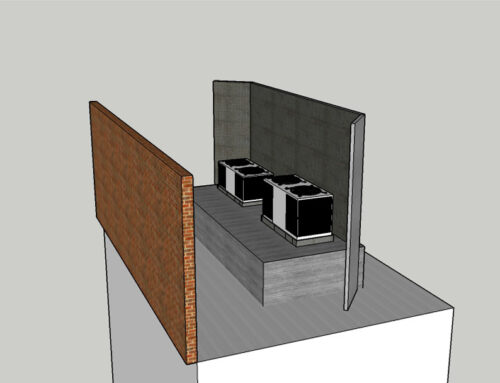

Finalmente, la solución completa del problema, implicará aislar el motor y el ventilador mediante el cerramiento de la sala en la cual se ubican para reducir aún más el nivel de emisión de la máquina y evitar futuras molestias ocasionadas a los vecinos linderos.

ANÁLISIS MECÁNICO

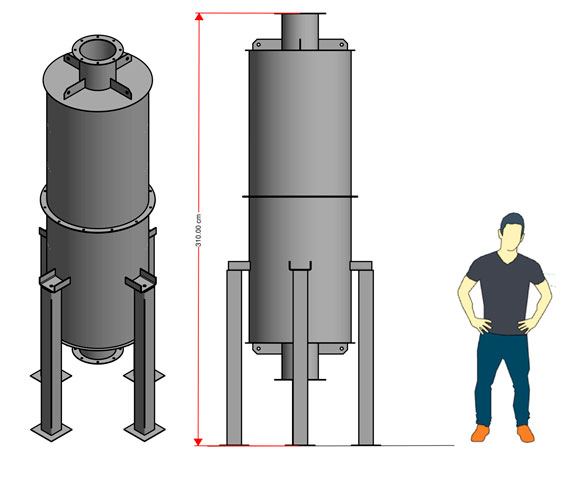

Desde el punto de vista constructivo mecánico, el silenciador se construyó en chapa de hierro soldada de 1.6 mm de espesor en su envuelta y de 3.2 mm de espesor en sus tapas de extremos, con cuellos de entrada y salida de chapa de hierro de 1.6 mm de espesor con bridas de 4.7 mm de espesor.

Figura 2: Vista de perspectiva y frente de silenciador (persona como referencia de escala).

El relleno interno se realizó con lana mineral especial para uso acústico de 70 kg/m3, protegida con material ignifugo FONAC Clase I, protegido a su vez con chapa perforada galvanizada de alta transparencia acústica.

En el diseño desde el punto de vista de la circulación del aire y su caída de presión estática, se adoptó una baja velocidad de circulación del mismo en concordancia con el desempeño acústico deseado. La caída de presión estática, calculada en 23 Pa (2.3 mm.c.a.), se consideró óptima.

El dispositivo se fabricó en dos mitades unidas por una brida de hierro a fin de facilitar su montaje, se lo dotó de cuatro anclajes y de refuerzos con agujero para izaje en obra. Ya que el dispositivo seria instalado en interiores, la terminación exterior se realizó en base a dos manos de convertidor de oxido y dos manos de pintura esmalte sintético.

Ing. Esteban Zanardi

Ing. Valentín Esper

Depto. Ingeniería Acústica – Decibel Sudamericana S.A.